Zaradi velike obremenitve, neustreznega mazanja gibljivih delov in zapletenega delovnega okolja stroja za upogibanje stiskalnih zavor je zelo enostavno povzročiti obrabo ali obremenitev gibljivih delov. Ta članek bo analiziral pogoste mehanske okvare in vzdrževanje hidravličnih upogibnih strojev:

Napaka 1. Dolg čas premora za točko spremembe hitrosti drsnika

1-1. Zgornja votlina jeklenke sesa zrak in tlak se dolgo nabira (samosesalni cevovod pušča).

1-2. Pretok polnilnega ventila ali samosesalnega cevovoda je majhen ali pa je drsna hitrost prehitra, kar povzroči sesanje igle.

1-3. Polnilni ventil ni popolnoma zaprt in tlak v zgornji votlini se upočasni.

1-4. Ko je ventil za upočasnitev vklopljen, zaprite polnilni ventil in zgornja votlina ne more sesati olja.

1-5. Napačen položaj proporcionalnega ventila vodi do različnih odprtin in nesinhronizacije.

1-6. Zmanjšajte hitrost hitrega navzdol, da vidite, ali se test ustavi.

1-7. Velikost tlaka hitrega spuščanja vpliva na zapiranje polnilnega ventila in tlak hitrega spuščanja je odpravljen.

1-8. Prilagodite parametre tlaka v fazi zakasnitve pred napredovanjem dela.

1-9. Dušilna luknja krmilnega voda polnilnega ventila je premajhna, kar tvori razliko v tlaku.

1-10. Parametri CNC sistema (zamik pred upočasnitvijo).

1-11. Parametri CNC sistema (parameter ojačenja se zmanjšuje pri počasnejši hitrosti).

1-12. Preverite, ali je nivo olja v rezervoarju za gorivo prenizek, polnilna odprtina ni poplavljena in ali je zgornja votlina cilindra med hitrim premikanjem napolnjena s tekočino, kar povzroča nezadostno polnjenje. Zaradi zgornjih razlogov dolijte olje iz rezervoarja na več kot 5 mm nad odprtino za polnjenje, tako da je polnilna luknja popolnoma poplavljena.

1-13. Preverite, ali je polnilni ventil popolnoma odprt. Če je posledica onesnaženja z oljem, jedro ventila polnilnega ventila ni prožno in zagozdeno, kar povzroča nezadostno polnjenje. Morate očistiti polnilni ventil in ga znova namestiti, da bo tuljava prožna.

1-14. Preverite, ali je hitra hitrost naprej prehitra, kar povzroča nezadostno polnjenje. Iz zgornjih razlogov lahko hitro previjanje naprej zmanjšate s spreminjanjem sistemskih parametrov.

Napaka 2. Ko drsnik deluje, smer navzdol ni navpična in nenormalen hrup.

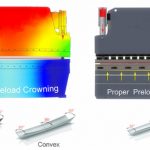

Ta vrsta okvare je posledica dolgotrajne uporabe vodilne tirnice, nenormalnega mazanja vodilne tirnice in povečane zračnosti zaradi obrabe. Potrebno je preveriti stopnjo obrabe tlačne plošče vodilne tirnice in jo ponovno nastaviti tako, da ustreza zahtevani zračnosti. Določite, ali je treba tlačno ploščo vodilne tirnice zamenjati glede na stopnjo obrabe. Če je obremenitev resna, jo je treba zamenjati.

2.1. Originalna tlačna plošča je prilepljena s plastiko. Bodite pozorni na trdoto lepljene plastike in lepilno površino vodila. Po strganju se prepričajte, da je površina lepljenja nad 85 %, in odprite cikcak rezervoar za mazalno olje.

2.2. V notranjosti originalne stiskalnice je kovinski zamašek. Za izbiro kositrne bronaste plošče ali nodularnega železa se vezna površina obdela z brusilnikom, povezovalni vijak je nižji od vezne površine in odpre se cikcak utor za mazalno olje.

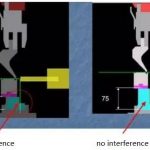

Napaka 3. Velikost zadnjega merilnika je neskladna na obeh koncih

Napaka na obeh koncih je majhna, znotraj 2 mm. Preverite, da struktura mehanskega prenosa X1/X2 nima napak. Napako je mogoče odpraviti s prilagajanjem prsta. Če v strukturi mehanskega prenosa (kot so ležaji, kroglični vijaki, linearne tirnice, menjalna kolesa, jermeni itd.) ni napake, napako odstranite. Ponovno nastavite v mejah tolerance vzporednosti in ponovno namestite napravo za sinhroni prenos.

Napaka 4. Ni premikanja zadnje zobniške gredi na obeh koncih

Razlog za okvaro menjalnika zadnjega merilnika je lahko v tem, da je prenosna gred ločena od kolesa zobatega jermena, ključna droga ali pa jermen zdrsne. Pokvarjena sta gonilnik zaporne gredi in servo motor, pokvarjen je zgornji računalniški krmilni sistem. Takšne okvare je treba preveriti in potrditi vzrok okvare, popraviti ali zamenjati okvarjene komponente in odpraviti okvaro.

Napaka 5. Prevelik hrup oljne črpalke (prehitro segrevanje), poškodba oljne črpalke

5-1. Sesalni vod oljne črpalke pušča ali je nivo tekočine v rezervoarju za olje prenizek, zaradi česar se oljna črpalka izprazni.

5-2. Temperatura olja je prenizka in viskoznost olja previsoka, kar ima za posledico visoko absorpcijo olja.

5-3. Oljni filter sesalne odprtine je zamašen in olje je umazano.

5-4. Črpalka je poškodovana (poškodovana, ko je črpalka nameščena) zaradi kakršnega koli trka.

5-5. Težave z namestitvijo sklopke, kot je prekomerno aksialno zategovanje, gred motorja in gred oljne črpalke niso koncentrične.

5-6. Ko je črpalka nameščena, se med preskusnim strojem dlje časa vrti vzvratno ali ne doliva goriva.

5-7. Izstopni visokotlačni oljni filter je zamašen ali pa pretok ni v skladu s standardom.

5-8. Oljna črpalka sesa (olje je, vendar je zrak na sesalni odprtini oljne črpalke).

5-9. Če gre za batno črpalko, je morda višina cevi za povratno olje nastavljena prenizko.

5-10. Če gre za oljno črpalko HOEBIGER, je morda izpušna.

5-11. Temperatura olja je previsoka, zaradi česar se viskoznost zmanjša (znotraj 60°C).

5-12. Hidravlično olje vsebuje vodo, ki lahko povzroči blokado in poškodbe visokotlačnega filtrirnega elementa.

Napaka 6. Ni upočasnitve premikanja drsnika

6-1. Ali ima elektromagnetni proporcionalni usmerjevalni ventil električni signal, ali tuljava deluje ali je zataknjena.

6-2. Sistem ne more ustvariti pritiska.

6-3. Polnilni ventil je zataknjen ali tesnilni obroč ventila za polnjenje pušča.

6-4. Ali ima počasni ventil električni signal ali je zataknjen.

6-5. Protitlak je previsok ali upočasnjuje tlak je prenizek.

Napaka 7. Ko se drsnik premika počasi, vibrira, zaniha in oddaja hrup

7-1. Tlačno olje, ki se odvaja iz cilindra, vsebuje zračne mehurčke.

7-2. Sila trenja drsne tirnice je prevelika, ne glede na to, ali je v njej mazalno olje.

7-3. Reža med pritrdilno površino vodilne plošče je velika ali pa sta zgornji in spodnji del neenakomerna.

7-4. Nivo stojala in delovne mize ni pravilno nastavljen.

7-5. Balansirni ventil je blokiran.

7-6. Preverite, ali je ventil za hitro sprostitev pod napetostjo in ali je odprt.

7-7. Parameter numeričnega krmilnega sistema (ojačenje) ali nastavitev hitrosti pomika dela je prevelika.

7-8. Protitlačni ventil je ohlapen in upor na obeh straneh je različen.

7-9. Ali je tuljava elektromagnetnega proporcionalnega ventila prednapeta in ali je signal nevtralnega položaja proporcionalnega ventila pravilen.

7-10. Ne glede na to, ali je signal proporcionalnega servo ventila moten, je metoda pregleda enaka kot zgoraj.

7-11. Batnica je tesno pritrjena s tesnilnim obročem oljnega cilindra, upor pa je velik (zamenjajte preizkus trdega tesnilnega obroča PTFE).

7-12. Kroglasta podložka na rešetkastem ravnilu ni nameščena, drsni sedež se ne premika gladko, težava pa je s komunikacijsko linijo rešetkastega ravnila.

7-13. Tlačna krivulja je napačna, tlak med delom ni dovolj.

7-14. Tlačni tesnilni O-obroč polnilnega ventila povzroči majhno količino puščanja.

Napaka 8. Velik odklon sinhronizacije pri upočasnitvi

8-1. Odpoved sinhronega sistema za odkrivanje (rešetna lestvica).

8-2. Proporcionalni smerni ventil.

8-3. Puščanje hitrega spodnjega ventila.

8-4. Velika vrzel v protitlaku na obeh straneh.

8-5. Temperatura olja je prenizka.

8-6. Oljna struna v zgornji in spodnji komori cilindra.

8-7. Parametri CNC sistema.

Napaka 9. Napaka upogibnega kota

9-1. Preverite, ali je kompenzacijski upogib kompenzacijskega cilindra velik in ničelnega položaja ni mogoče popolnoma obnoviti.

9-2. Preverite, ali je hitra spona ohlapna.

9-3. Preverite, ali je prišlo do kakršne koli spremembe v spodnji mrtvi točki vsakega upogiba.

9-4. Preverite, ali je plošča v obliki loka pravilno nameščena in ali je luknja za vijak mrtva.

9-5. Spremembe v sami plošči (debelina, material, napetost).

9-6. Ali je ravnilo za rešetke ohlapno?

9-7. Netočna natančnost pozicioniranja: Ali je vrednost ničelnega odmika proporcionalnega ventila ustrezna? Postavitev ne more doseči spodnje mrtve točke, zato je nemogoče vrniti se.

Napaka 10. Puščanje olja v hidravličnih vodah ali pokanje cevi

10-1. Preverite, ali namestitev cevi za olje ustreza zahtevam (podaljšana dolžina, premer cevi, debelina stene, obroč, matica je pretesna, preveč ohlapna, polmer upogibanja itd.).

10-2. Ali ima cev udarce ali vibracije.

10-3. Preverite, ali cevovod moti ali trči v druge.

10-4. Cevovod ni pritrjen s cevnimi sponkami.

Napaka 11. Previdnostni ukrepi med namestitvijo in vzdrževanjem hidravličnega sistema

11-1. Z barvo zatesnjenih ventilov ne smete sami razstaviti, kaj šele nastaviti.

11-2. Ventil po čiščenju deluje normalno, zamenjati ga je treba z novim oljem in takoj očistiti rezervoar za olje.

11-3. Oljna črpalka med namestitvijo ne sme biti izpostavljena udarcem, oljno črpalko pa je treba pred preskusom napolniti z gorivom.

11-4. Pri namestitvi vsakega ventila je mogoče prevažati samo njegovo telo ventila in se ne sme dotikati nobenega elektromagnetnega ventila.