Na kratko predstavimo postopek izdelave pomivalnega korita iz nerjavnega jekla. Proizvodnja pomivalnikov iz nerjavnega jekla na splošno vključuje izbiro surovin, proizvodne procese, površinsko obdelavo itd. Na splošno so potrebni ti trije koraki, od katerih so najpomembnejši izbor surovin ter procesi proizvodnje in obdelave.

Izbira surovin

Trenutno so materiali iz nerjavnega jekla, ki jih običajno uporabljajo domači proizvajalci umivalnikov iz nerjavečega jekla, plošče iz nerjavečega jekla debeline 0,8-1,0 mm, ki so najbolj primerne za proizvodnjo pomivalnih korit. Če je plošča pretanka, bo to vplivalo na življenjsko dobo in trdnost umivalnika. Če je krožnik predebel, lahko poškodujete oprano posodo.

Proces produkcije

Obstajata dva glavna postopka obdelave umivalnikov iz nerjavnega jekla: varjenje in enkratno oblikovanje.

1. Metoda varjenja

Metoda varjenja je, da se površina utora in telo utora prebijeta ločeno, nato pa se oba povežeta z varjenjem ter napolnite in polirate površino zvara. Na sprednji strani na splošno ni sledi varjenja. Ta metoda proizvodnje in obdelave je preprosta v postopku in jo je mogoče doseči z majhno opremo za štancanje in preprostimi kalupi. Na splošno se uporabljajo plošče iz nerjavečega jekla 0,5-0,7 mm. Ta način obdelave ima manjše izgube med proizvodnim procesom in so stroški relativno nizki. Zato je cena pomivalnega korita iz nerjavnega jekla, proizvedenega s to metodo, relativno nizka. Zdaj, dokler je izdelek običajnega proizvajalca, je postopek varjenja varjen z numerično krmiljenim valovnim upornim varjenjem in kakovost je prestala. Obstajata dva načina:

1) Prvi je okoliško varjenje bazena in plošče, imenovano tudi šivno varjenje (spodnje varjenje).

Njegova prednost je lep videz. Po strogi obdelavi ni enostavno najti zvarov, površina umivalnika pa je ravna in gladka. Pomanjkljivost je, da nekateri potrošniki dvomijo v njegovo trdnost. Dejansko trenutna varilna tehnologija večinoma vključuje podločno varjenje in najnaprednejše uporno varjenje z numerično krmiljenjem, kakovost pa je minila. Pomanjkljivost tega načina varjenja je, da porabi preveč materiala in mora prebiti dve jekleni plošči.

2) Drugo je čelno varjenje dveh enojnih bazenov v enega, imenovano tudi čelno varjenje.

Prednost je v tem, da sta umivalnik in plošča celostno raztegnjena in oblikovana, kar je močno in vzdržljivo. Pomanjkljivost je, da so sledi varjenja dobro vidne, ravnost pa je nekoliko slabša. Pravzaprav nekateri tako imenovani enostopenjski pomivalni koriti z dvojnim rezervoarjem niso vtisnjeni iz enega kosa materiala, ampak so po meri zvarjeni z dvema enojnima umivalnikoma. Ko ga kupite, ste lahko pozorni na to, da je spajkalni spoj na sredini obeh umivalnikov, kar je vidno s hrbtne strani. Ena plošča je preluknjana v dva umivalnika. Takšne tehnologije na svetu ni. Najtežje je za sočelno varjen lonec zagotoviti ravno površino lonca. Če je to mogoče zagotoviti, potem je to res najboljši način. Ker uporablja isti material kot celotno raztezanje, lahko reši tudi problem raztezanja združenega raztezanja.

Kakovost varjenja umivalnika je najpomembnejši dejavnik, ki vpliva na življenjsko dobo umivalnika. Dobro varjenje lahko prepreči rjo in odspajkanje. Varjenje mora biti gladko, gladko, tesno, brez napačnega varjenja, rjavih madežev in brazd. Vsi dvojni umivalniki, katerih globina presega 18 cm, so varjeni. Ker je rezervoar z dvojnim bazenom raztegnjen za več kot 18 cm hkrati (globina rezervoarja, ne skupna višina rezervoarja in stranice rezervoarja)), je to mejna globina tehnologije obdelave.

2. Enkratna metoda integralnega raztezanja (uporablja se predvsem za en utor)

Ta način obdelave pomivalnikov iz nerjavnega jekla je izdelan iz cele pločevine materiala, ki zahteva relativno visoko obdelovalno opremo in kalupe. Ker je za enkratno preoblikovanje potrebna visoka kakovost in duktilnost pločevine, se običajno prebije s pločevino iz nerjavnega jekla debeline 0,8-1 mm. Uporabite vgrajene kalupe in uvoženo opremo za štancanje. Zaradi velike izgube pri rezanju roba pločevine pri proizvodnji metode enokratnega oblikovanja in velike naložbe v kalupe in opremo so stroški visoki. Zato je umivalnik iz nerjavečega jekla, proizveden s to metodo, dražji.

Enkratni proizvodni proces oblikovanja je zelo priljubljen, njegov proizvodni proces pa je težak. Tovrstna proizvodna tehnologija je zelo zahtevna, posebej pomemben pa je proces oblikovanja v enem kosu, ki zahteva visoko jekleno ploščo. Rešil je problem puščanja, ki ga povzroča varjenje telesa bazena, da zvar ne more vzdržati korozije različnih kemičnih tekočin (kot so detergent, čistilo za nerjavno jeklo itd.). Toda pri izpiranju plošče v umivalnik obstaja veliko pomanjkljivosti, kot so:

1) Celotna debelina oblikovanega umivalnika je neenakomerna, razmeroma tanka, večinoma približno 0,7 mm. Ta tehnologija trenutno ni premagana, dno umivalnika je pretanko, boljša debelina korita pa bi morala biti 0,8-1,0 mm.

2) Umivalnik ne sme biti preglobok. Ker je pregloboka, bo stena umivalnika pretanka in zlomljena, preplitva voda pa bo zlahka pljusknila, kar je moteče za uporabo.

3) Raztegljivi rezervoarji za vodo običajno zahtevajo visokotemperaturno žarjenje, običajno pri temperaturi nad 1200 stopinj. Po takšni obdelavi je togost rezervoarja za vodo naravno oslabljena, trdota rezervoarja za vodo pa je vsekakor ogrožena.

4) V smislu obdelave robov je celoten raztegnjen bazen na splošno enoslojni prirobnični. Po eni strani je inštalaterju zelo mogoče odrezati roke. Najpomembneje je, da ni "ojačitvenega rebra" in teža ni dovolj dobra. Hkrati je težko doseči učinek tesnjenja vode.

5) Celotna raztegljiva plošča je težko ravna.

6) Stroški so previsoki. Zaradi izjemno visokih zahtev po materialih in postopkih se stroški posameznega bazena tako rekoč povečajo.

Prednost pomivalnika za enkratno oblikovanje je, da je material boljši od materiala varjenega korita, postopek je zapleten in obdelava težka. Postopek varjenja umivalnika je preprost in plošča se ne oblikuje dobro naenkrat, vendar je relativna cena nekoliko cenejša, debelina spodnje plošče pa je tudi debelejša kot pri enkratnem oblikovanju. Preprosto povedano, med varjenim in enodelnim umivalnikom ni razlike v uporabi. Vendar zaradi procesnih razlogov vgrajenega pomivalnega korita iz nerjavnega jekla ni mogoče narediti pregloboko in obstaja problem brizganja vode. Najpomembnejša prednost vgrajenega pomivalnega korita je, da ne bo puščal težav zaradi varilne reže umivalnika, ki ga ne razjedajo različne kemične tekočine (kot so detergenti, čistila za nerjavno jeklo itd.). Toda ta prednost nima več prednosti zaradi dolge garancijske dobe.

Površinska obdelava

Trenutno obstajajo štiri vrste postopkov površinske obdelave pomivalnikov iz nerjavnega jekla: ena je mat (brušena), druga je peskanje (mat biserno srebrna površina), tretja je poliranje (zrcalo) in četrta je vtiskovanje.

1. Glazura (vlečenje žice)

Trenutno je najbolj razširjen postopek površinske obdelave v industriji predelave pomivalnikov iz nerjavnega jekla zmrzovanje (vlečenje žice). Nekateri proizvajalci naredijo postopek glazure precej preprost, stroški pa so tudi nizki. Za poliranje uporabite samo brusno kolo. Takšni kupci nimajo zelo visokih zahtev glede površine materiala. Majhna površinska napaka se odpravi po večkratnem poliranju.

Trenutno so nekatere distribucijske enote iz nerjavnega jekla v Wuxiju in Zhejiangu uvedle opremo za mletje celotnega olja, ki dvigne prag za podjetja za predelavo ponorov iz nerjavnega jekla. Več pozornosti je treba nameniti kakovosti površine izdelka. Seveda je oljno mletje celotnega zvitka tudi preizkus kakovosti površine materiala, vključno s slogom obdelave površine, ki ga zahteva kupec, smer teksture itd. Pomanjkljivosti, ki se zlahka pojavijo pri tej obdelavi proces so pas barvne razlike, vzorec vibracij ter vdolbina in globina vzorca, ki nastanejo zaradi izklopa ali spremembe pasu med obdelavo.

2. Peskanje (mat biserno srebrna površina)

Učinek umivalnika iz nerjavnega jekla po peskanju je biserno mat. Njegova prednost je, da se ne oprime olja in je zelo lepa. Ta postopek površinske obdelave je v Evropi zelo priljubljen in moden. Pri površinski obdelavi nekaterih gospodinjskih aparatov skoraj vsi izvozni proizvajalci uporabljajo ta način obdelave. Peskanje v glavnem uporablja peskanje steklenih kroglic in nato kemično površinsko obdelavo.

3. Poliranje (ogledalo)

Poliranje (zrcalo) je v zgodnjih dneh široko uporabljen slog površinske obdelave. Ne glede na to, ali se je zanašalo na ročno poliranje na začetku ali kasneje na mehansko poliranje, je šlo za iskanje gladke in odsevne površine. Čim bolj ravna je površina, tem višja je stopnja odboja. Poliranje ima visoke zahteve do samega materiala, kakovost površine pa je med obdelavo težko nadzorovati, poleg tega pa je tudi najlažje opraskati. In po dolgem času zrcalni učinek izgine.

4. Vtiskovanje

Reliefni slog je izdelan iz reliefnega materiala. Zaloge tega materiala v domačih jeklarnah ni, proizvodna tehnologija tega materiala pa ni na voljo vsem jeklarnam, zato je njegova cena razmeroma visoka. Reliefni material je zelo odporen proti obrabi. Osebno menim, da če je popularnost tega materiala lahko tako priljubljena kot drugi površinsko obdelani materiali, bo to prepoznal tudi trg.

Poseben postopek oblikovanja pomivalnega korita iz nerjavečega jekla

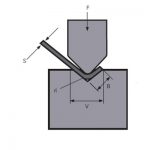

1. Raztegljivo oblikovanje

1) Stroj: običajno uporabite večjo hidravlično stiskalnico (200T) ali več za raztezanje plošče.

2) Kalup: kot ne sme biti preveč raven, običajno neposredno nad φ10, struktura mora biti razumna.

3) Material: Na splošno mora biti debelina plošče znotraj 0,8-1,0 mm. Če preseže to območje, bo celo 500T hidravlična stiskalnica šibka.

4) Toplotna obdelava: Celoten raztegnjen rezervoar za vodo na splošno potrebuje visokotemperaturno žarjenje, običajno pri temperaturi nad 1200 stopinj, da se odpravi notranja napetost po raztezanju.

5) Površinska obdelava: vlečenje žice, poliranje, poliranje (na splošno gladko).

6) Postopek: Po dodajanju risalnega olja v matrico lahko ploščo gladko raztegnemo, obdelamo z žarjenjem po oblikovanju in površinsko obdelamo.

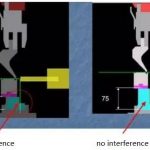

2. Ročno oblikovanje

1) Stroj: običajno uporabite stroj za upogibanje stiskalnice, hidravlično stiskalnico za oblikovanje in argonski varilni stroj za varjenje.

2) Naprave: upogibne naprave, hidravlični kalupi za stiskanje.

3) Material: Ker postopek sprejema upogibanje, debelina plošče ni omejena, razumna debelina pa je na splošno sprejeta glede na ekonomičnost.

4) Varjenje: Glede na debelino materiala je mogoče izbrati različne varilne tokove, na primer za 1,2 mm se uporablja varilni tok pod 220 A.

5) Površinska obdelava: vlečenje žice, poliranje, poliranje (na splošno gladko).

6) Postopek: Na splošno se list najprej upogne in oblikuje, nato pa se stranski šivi zvarijo kot origami škatla in na koncu se izvede površinska obdelava.