Stiskalnica/matrica je razdeljena na zgornje in spodnje kalupe, ki se uporabljajo za žigosanje pločevine, oblikovanje in ločevanje kalupov. Kalup za oblikovanje ima votlino, kalup za ločevanje pa rezalni rob. Na natančnost obdelovanca ima velik vpliv udarec/matrica zavornega stroja. V procesu upogibanja je kalup vse, kar pride v stik z obdelovancem.

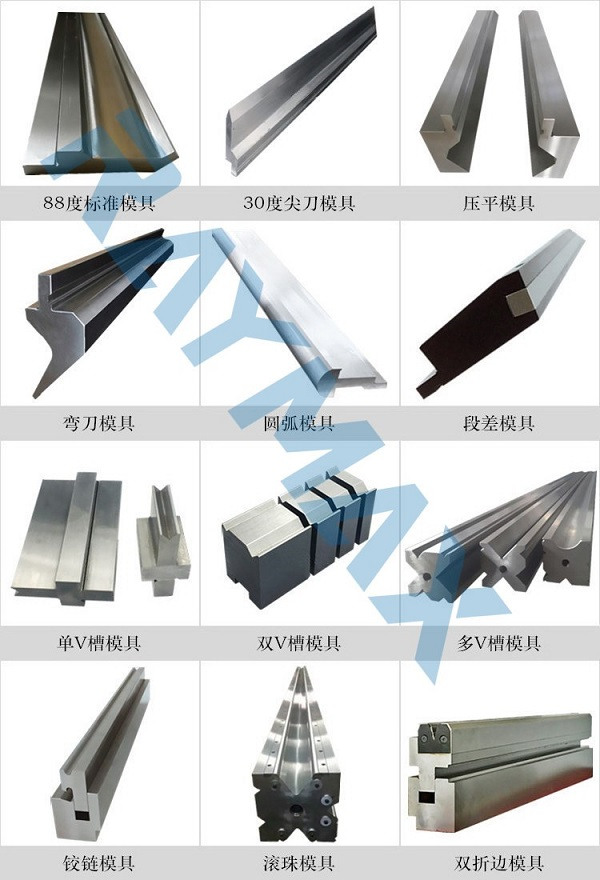

Zavorne matrice upogibnega stroja/tiskalne zavore so v obliki črke L, v obliki črke R, v obliki črke U, v obliki črke Z itd. Zgornja matrica je večinoma 90 stopinj, 88 stopinj, 45 stopinj, 30 stopinj, 20 stopinj, 15 stopinj itd. kot. Spodnji kalup ima 4~18V dvojni utor in enojni utor z različnimi širinami utorov, kot tudi spodnji kalup R, spodnji kalup z ostrim kotom, sploščeni kalup itd.

Ultra visoka natančnost

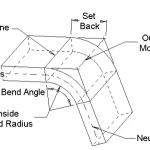

Zelo pomembno je, da natančnost kalupa močno vpliva na natančnost obdelovanca med postopkom upogibanja. Pred uporabo je treba preveriti obrabo kalupa. Metoda pregleda je merjenje dolžine od sprednjega konca zgornjega kalupa do ramena in dolžine med ramenom spodnjega kalupa. Pri običajnih kalupih mora biti odstopanje na meter približno ±0,0083 mm, skupno odstopanje dolžine pa ne sme biti večje od ±0,127 mm. Kar zadeva kalup za natančno brušenje, mora biti natančnost na meter ±0,0033 mm, skupna natančnost pa ne sme biti večja od ±0,0508 mm. Na splošno je priporočljiva uporaba kalupov za fino brušenje za elektrohidravlične upogibne stroje ali stroje za krivljenje torzijske gredi ter običajne kalupe za ročne upogibne stroje.

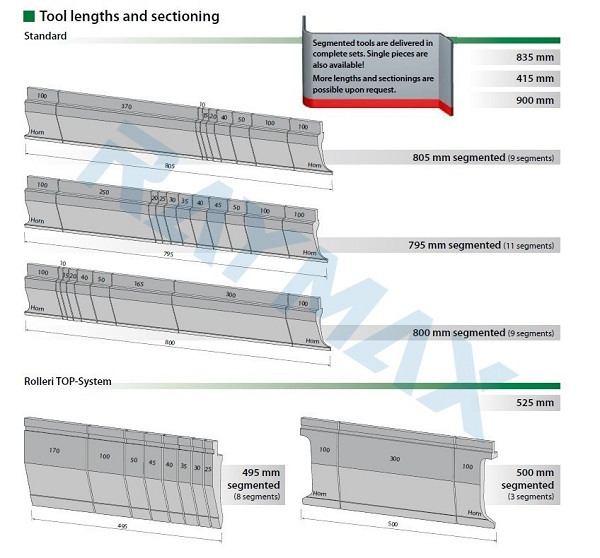

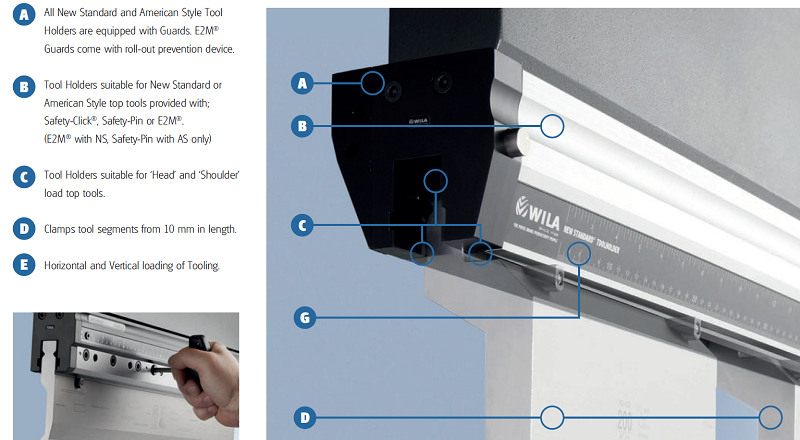

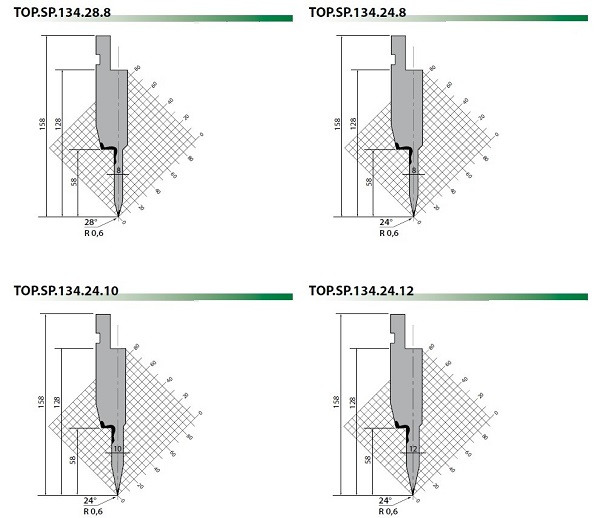

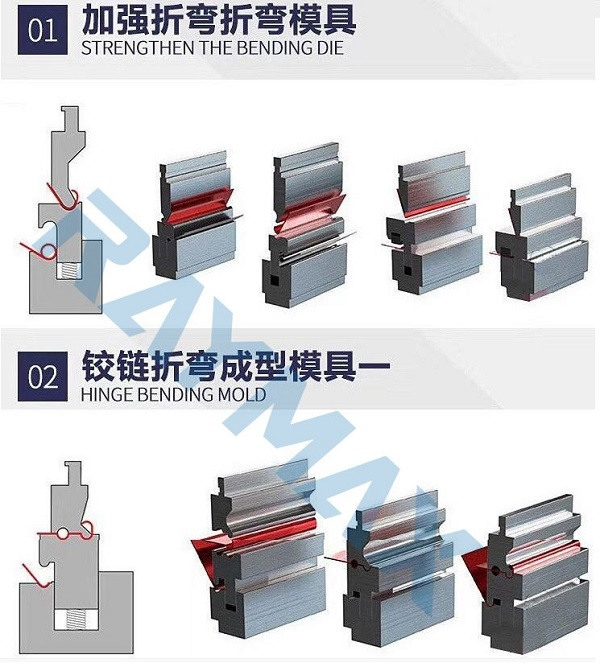

Odsek orodja CNC zavornega stroja, kot je prikazano spodaj:

Samodejna fiksna namestitev

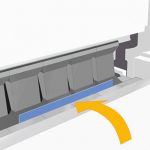

Zgornja matrica je nameščena, ko se drsnik dvigne v zgornjo mrtvo točko, sistem vpenjanja kalupa pa lahko zadrži več kalupov na mestu, dokler se ne uporabi vpenjalni tlak.

Hidravlični vpenjalni sistem

Hidravlični vpenjalni sistem je najučinkovitejši način vpenjanja. Ta sistem vpenjanja lahko uporabljajo tako novi kot stari stroji, kar prihrani čas in stroške. Če je nosilna površina starega krivilnega stroja poškodovana, bo hidravlični vpenjalni sistem najboljša izbira za odpravo poškodbe, hkrati pa izboljša učinkovitost vpenjanja in vgradnje.

Samodejno stisnite na svoje mesto

Ko se uporabi vpenjalni pritisk, se zgornja matrica potegne navzgor in samodejno stisne na svoje mesto. To odpravlja potrebo po pritisku zgornjega kalupa na dno kalupa med postopkom upogibanja.

Izbira udarca/matrice

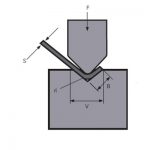

Najprej določite debelino pločevine, ki jo je treba upogniti. Na primer, želite upogniti plošče debeline 0,75 mm do 6,30 mm. Nato pomnožite debelino najtanjšega lista z 8, da ocenite najmanjšo zahtevano velikost V-matrice. V tem primeru je 0,75 mm plošča najmanjši zahtevan kalup, torej 0,75 × 8 = 6. Tretjič, pomnožite debelino najdebelejšega lista z 8, da ocenite zahtevano največjo velikost matrice v obliki črke V.

Načelo 8-krat

To pomeni, da mora biti odprtina kalupa v obliki črke V 8-krat večja od debeline pločevine. Pomnožite debelino pločevine z 8, da izberete najbližji kalup. Na primer, 1,5 mm debela plošča zahteva 12 mm kalup (1,5 × 8 = 12 mm). Če gre za 3,0 mm ploščo, je potreben 24,0 mm kalup. (3,0×8=24,0). To razmerje lahko zagotovi najboljšo izbiro kota, zato ga mnogi imenujejo "najboljša izbira". Večina objavljenih grafikonov upogibanja je tudi osredotočena na to formulo.

Pravila za izbiro modela

Pravilo izbire za upogibanje obdelovancev v obliki črke L je, da ni pravil, lahko uporabite skoraj vsako zgornjo matrico. Torej pri izbiri zgornjih kalupov za skupino obdelovancev lahko obdelovance v obliki črke L štejemo za zadnje, saj jih lahko upogne skoraj vsak zgornji kalup. Pri upogibanju teh obdelovancev v obliki črke L je priporočljivo uporabiti zgornje kalupe, ki lahko upognejo tudi druge obdelovance. Pri nakupu kalupov manj, tem bolje. To ni samo za zmanjšanje stroškov kalupa, temveč tudi za zmanjšanje števila potrebnih oblik kalupov in skrajšanje časa namestitve.

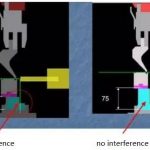

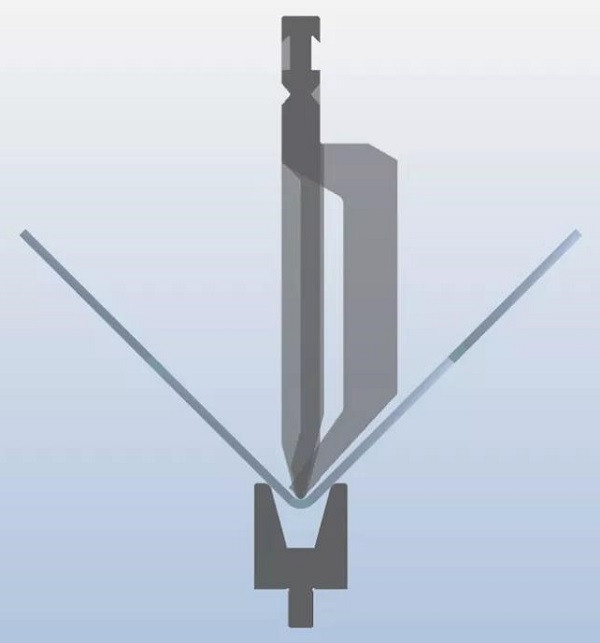

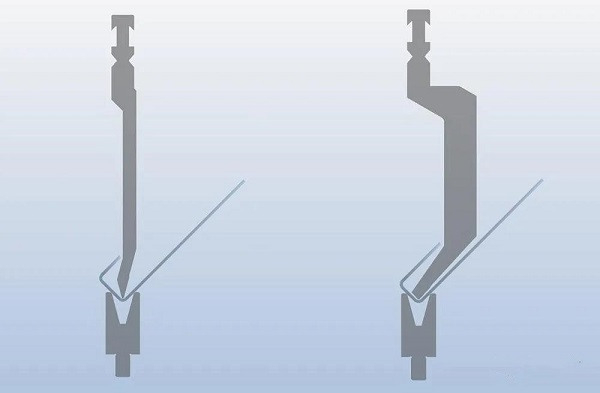

Če je zgornji del obdelovanca daljši od spodnjega dela, je potrebna matrica z gosjim vratom. Če je zgornji del obdelovanca krajši od spodnjega dela, je katera koli zgornja matrica v redu. Če sta zgornji in spodnji del obdelovanca enake dolžine, je potrebna zgornja matrica pod ostrim kotom. Če povzamemo, pravilo za izbiro zgornjega matrice je v glavnem odvisno od motenj obdelovanca, pri čemer lahko programska oprema za simulacijo upogibanja igra pomembno vlogo. Če uporabljeni sistem ne more simulirati upogibne situacije, lahko s pomočjo risbe z mrežnim ozadjem ročno preverite motnje zgornjega obdelovanca kalupa, kot je prikazano na spodnji sliki.

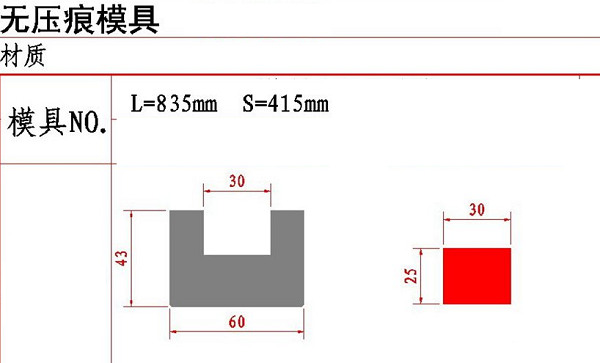

Brez vdolbine

Skoraj vsi tipični kalupi za upogibne stroje v obliki črke V bodo pustili nekaj sledi na obdelovancu, ker se kovina med upogibanjem vtisne v kalup. V večini primerov so ocene majhne ali sprejemljive. Povečanje polmera lahko zmanjša oznake. Toda včasih so tudi najmanjše oznake nesprejemljive, na primer pobarvane ali polirane plošče pred upogibanjem. Za odpravo vdolbinic lahko uporabite najlonske vložke, kot je prikazano na spodnji sliki. Upogibanje brez vdolbine je še posebej pomembno za izdelane letalske ali vesoljske dele, ker inšpektorji težko pregledajo del s prostim očesom in razločijo praske in razpoke.