Stroj za upogibanje s stiskalnimi zavorami v glavnem izvaja pravocrtno upogibanje plošče. Z uporabo preprostih kalupov in procesne opreme lahko pločevino stisnemo v določeno geometrijsko obliko, obdelamo pa jo tudi z raztezanjem, štancanjem, štancanjem in stiskanjem valovitosti. V dejanski proizvodnji se CNC zavorni stroj uporablja predvsem za upogibanje različnih geometrijskih oblik kovinskih škatel, škatle, tramov v obliki črke U in pravokotnikov. Prednosti njegove obdelave so visoka naravnost upogibanja, brez sledi zob, brez luščenja, brez gub itd.

Z nenehnim razvojem tehnologije izdelave CNC upogibnih strojev so njegove prednosti, kot so visoka natančnost pozicioniranja, priročnost, kompenzacija motenj brez aktivnosti in dobra konsistenca predelanih izdelkov, vse bolj priljubljene pri večini podjetij za proizvodnjo pločevine. Vendar pa je z omejenimi željami, kako bolje izkoristiti krivilni stroj in v celoti izkoristiti njegove funkcije in prednosti, postal problem, na katerega so pozorni proizvajalci, ki uporabljajo CNC zavorne upogibne stroje in ga morajo nujno rešiti. Zhongrui je v dolgoročnem procesu izdelave in uporabe učinkovito razširil funkcije upogibnega stroja in nabral izkušnje z dodajanjem pomožnega orodja, preoblikovanjem obstoječih kalupov in fleksibilno uporabo mesta. Ta članek vzame za primer Zhongruijev CNC zavorni stroj DA66T in podrobno predstavi veščine uporabe.

Dodajte pomožno orodje

Če želite, da bo strojni stroj za stiskalnico fleksibilen in enostaven za uporabo, je dodajanje pomožnega orodja nujno. Povečanje pomožnega orodja lahko ne le razširi obseg obdelave CNC upogibnega stroja, temveč tudi izboljša učinkovitost obdelave.

1) Prehodna plošča (pomožna srednja plošča za hitro oblikovanje)

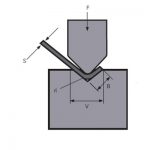

Višina odpiranja upogibnega stroja se nanaša na razdaljo med zgornjo in spodnjo delovno mizo. Ker ima CNC upogibni stroj DA66T večjo višino odprtine, razmislite o uporabi velike odprtine, da razširite obseg obdelave. Kot je prikazano na sliki 1, lahko z dodajanjem druge prehodne plošče izvirni prehodni plošči povečate višino stranskega upogibanja dela (do 85 mm), tako da se lahko izvede globoka obdelava z višjimi stranskimi upogibnimi robovi. Samoizdelana prehodna plošča lahko prilagodi širino prehodne plošče glede na vaše lastne skupne dele, najbolj primerna pa je za obdelavo majhnih širinskih delov z višjimi upogibnimi robovi na obeh straneh.

2) Vogal sprednje plošče

Kot je prikazano na sliki 2, je sprednji del stroja opremljen z vogalom, ki lahko namesti majhne dele in skrajša čas za jemanje delov. Hkrati je nameščena majhna delovna miza, ki olajša obdelavo in zbiranje drobnih obdelovancev.

V celoti izkoristite kalup

Uporaba CNC stroja za upogibanje stiskalnice se v glavnem opira na zgornje in spodnje kalupe. Če je število kalupov majhno in uporaba ni prilagodljiva, bo obseg obdelave obdelovalnega stroja močno omejen. Zato je v fiksnih pogojih problem, o katerem mora razmišljati vsak uporabnik strojnega orodja, kako maksimirati delovanje obstoječega kalupa z optimizirano kombinacijo in delno transformacijo. Sledi funkcija razširitve, ki jo uporabljamo v uporabi s spreminjanjem kalupa CNC upogibnega stroja Uvod.

1) Zgornja brusilna konica R

Ko se zgornja matrica uporablja dlje časa, se obraba njene konice neenakomerno spreminja. Sprememba višine kalupa in natančnosti upogibanja ni mogoče zagotoviti. Z mletjem, korekcijo konice R in ujemanjem z večjim utorom v obliki črke V je mogoče debele plošče zložiti. To podaljša življenjsko dobo kalupa.

2) Zamenjajte kalupe za ostanke, da dosežete izravnavo

V odsotnosti kompozitne upogibne matrice je primer reševanje problema oblikovanja, kako pritisniti mrtvi rob. Mrtvi rob je upognjena oblika, v kateri se dve plasti prekrivata in se običajno uporablja za ojačitev. Na splošno plošča, ki je večja od 2 mm, skoraj nima robov za stiskanje. Zatisni rob je treba oblikovati s sestavljeno matrico za upogibanje in ga je treba razdeliti na več kot dva procesa, ki jih je treba oblikovati.

Običajno uporabljena metoda je uporaba sestavljene upogibne matrice, kot je prikazano na sliki 3. V prvem koraku se material prepogne na 30°, v drugem koraku pa se kot upogiba 30° postavi na sprednji konec sestavljeni kalup, material pa se zloži v mrtev rob. Nimamo pa sestavljene matrice za upogibanje, samo 30° upogibne matrice pod ostrim kotom. Dokončajte prvi korak kompozitne upogibne matrice z obstoječim kalupom, v drugem koraku pa lahko najdete samo drugo metodo. V drugem koraku sta zgornji in spodnji kalup ravna. Po analizi lahko kot ravninski del uporabimo srednji del obstoječega dvojnega v-utora spodnjega kalupa, zgornji kalup pa išče ravnino. Odstranite obstoječi odrezan zgornji kalup in zbrusite rob noža v ravno obliko, s čimer rešite problem oblikovanja mrtvega roba stiskanja.

S tem kompletom modificiranih kalupov lahko tudi sploščite. Pri dejanski obdelavi upravljavci obdelovalnih strojev včasih naredijo napake, vključno z upogibnimi robovi ali upogibnimi dimenzijami, ki niso enake. V primeru, ko površinske zahteve dela niso visoke, je škoda, da del razrežemo, le da upogibni rob zravnamo. Knockout je zelo naporen, vendar ga je mogoče enostavno izravnati z uporabo zgornje kombinacije kalupov. Deli se zlahka ročno stisnejo na zgornji in spodnji kalup, nato pa dele splošči CNC upogibni stroj.

Spretnosti med delovanjem

1) Postavitev upogibnih matric in materialov za obdelavo

Pri pripravi načrta je treba upoštevati naslednje dejavnike:

a. Materiale enake debeline razporedite skupaj;

b. Modelčke istega modela razporedite skupaj;

c. Kalupi podobne oblike so razporejeni skupaj.

To lahko zmanjša čas in pogostost zamenjave plesni.

2) Pravokotno pozicioniranje ozkih in majhnih delov

Ko je upogibni del ozek in dolg, ga ni enostavno najti. Med obdelavo se pogosto zgodi, da je pozicioniranje po odločitvi, upognjeni del pa enostavno nagniti. Zato z uporabo metode, uporabljene na sliki 4, kalup prilepimo na spodnji kalup, da zagotovimo pravi kot. Pri takšnem upogibanju dela ni enostavno nagniti.

3) Upogibanje trikotnih delov

Ko so upogibni deli upognjeni, ostrih kotov ni enostavno približati zadnjemu pravilu. Na splošno velja, da je treba pri najmanjši dimenziji L ≤10 mm takoj zadaj upoštevati napravo za pozicioniranje. Pri dejanskem delu je načrtovanje in proces zlahka zanemariti in se takšne težave pogosto pojavljajo. Pri obdelavi se glede na velikost dela določi, da je posamezen kos poravnan z upogibno matrico in dvojni kos poravnan s podlago.

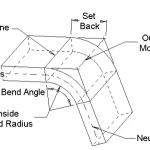

4) Dodajte tanko ploščo R

Zaradi različnih potreb kupcev je različna tudi zahtevana vrednost R na upogibnem robu. V procesu obdelave za dele, ki ne zahtevajo visoke dimenzijske natančnosti, uporabite podložno ploščo, da povečate vrednost R, tako da je mogoče po upogibanju dobiti zahtevano vrednost R. V skladu z zahtevami zasnove se R nanaša na razmerje med V in notranjim R, da izberete debelino plošče in jo zložite v obliko, prikazano na sliki 5. Ko je v uporabi, uporabite sponko za vpenjanje zgornjega kalupa. Ta metoda je enostavna za uporabo in se lahko uporablja v več plasteh.

5) Enodelni in več nastavitev kalupa

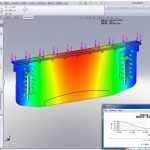

Zhongrui je kot demonstracijo uporabil CNC upogibni stroj DA66T z 2 hidravličnima cilindroma. Preizkusil nastavitev z več kalupi, prikazano na sliki 6, to pomeni, da sta zgornji in spodnji kalup istega modela nameščena v odsekih hkrati, kar lahko zaključi obdelavo več upogibov celotnega dela in skrajša čas namestitve kalupa. in večkratno ravnanje z deli. Trenutno se je na trgu pojavila zgornja matrica za upogibanje enake višine. Višina zgornjega kalupa je enaka, na isti mizi pa lahko uporabite tudi kalupe različnih oblik. Na ta način je možno izvesti segmentno upogibanje različnih kalupov.

6) Programski zapisi tipičnih delov

Ko so tipični deli obdelani, je treba parametre obdelave pravočasno zabeležiti, program pa shraniti v prostor za shranjevanje upogibnega stroja s številko risbe dela, tako da ga je mogoče ponovno uporabiti v prihodnosti, kar močno zmanjša serijo pripravkov pred upogibanjem. Izdelate lahko tudi tabelo, ki vsebuje specifične nastavitve imena dela, številke risbe, grafike, materiala in upogibnih parametrov. Miza je razdeljena na jeklene plošče, aluminijaste plošče in plošče iz nerjavnega jekla. Vsako vrsto odlikuje debelina materiala. Čas, potreben za iskanje tipičnih delov, se bo zmanjšal. V kombinaciji s procesno kartico je to zelo popolno navodilo za obdelavo. Tudi novi zaposleni z malo izkušenj lahko sledijo navodilom za obdelavo delov.

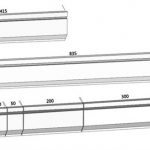

7) Dolžina kalupa ni dovolj za upogibanje v odsekih

Pri obdelavi na kraju samem se pogosto zgodi, da je dolžina kalupa manjša od upogibnega roba. Ker je veliko posebnih kalupov določenih glede na uporabo fiksnih izdelkov, se metoda segmentiranega upogibanja uporablja, ko je dolžina kalupa manjša od upogibnega roba. Kjer je dolžina kalupa blizu upogibnega roba, raztrgajte rob pravokotno na upogibni rob in nato prepognite upogibni rob na želeno velikost v odsekih. Slika 7a je leva polovica upognjenega dela, slika 7b pa desna polovica upognjenega dela.

8) S pomočjo čepa na zadnjem merilniku v položaj

Ko je velikost upognjenega dela velika in uporabite zadnji merilnik za pozicioniranje, se deli pogosto pogrezajo zaradi lastne teže, ročni del je kratek in operaterju ni lahko držati obdelovanca. Za zagotovitev nivoja delov mora biti na zadnjem pravilu nameščen upravljavec, ki ročno drži dele v ravni ravni. Zato je treba pri obdelavi takšnih delov poskrbeti za 2 operaterja. Pri delu je ugotovljeno, da je mogoče zadnji merilnik spustiti na določeno velikost, za pozicioniranje pa se uporabljajo čepi na zadnjem merilu, deli pa so nameščeni vodoravno na zadnji merilec. To ne le zmanjša število operaterjev, ampak tudi učinkovito zagotavlja natančnost obdelave.

9) Globoko upogibanje zaprte oblike

Pri dejanski obdelavi se lahko fleksibilno uporablja obdelava globoko zaprte oblike upogibanja. Če ni matrice za globoko upogibanje zaprtega tipa, se pri upogibanju delov, kot je prikazano na sliki 7, sprejme stanje vpenjanja, prikazano na sliki 8. Ločite prehodno ploščo, razdalja je nekoliko večja od širine dela, velikost pa je razumno dodeljena, dva dela pa je mogoče upogniti naenkrat.

Zgoraj predstavljene metode in tehnike obdelave lahko rešijo težave pri obdelavi velikega števila podobnih delov v izdelkih in so zelo primerne za razvoj izdelkov z več sortami, majhnimi serijami in kratkimi proizvodnimi cikli. S temi metodami je mogoče prihraniti ne le stroške orodja, temveč tudi skrajšati cikel proizvodnje in predelave, zmanjšati proizvodne stroške in izboljšati kakovost izdelka. Te metode obdelave in spretnosti uporabe je mogoče uporabiti in promovirati tudi na CNC strojih za upogibanje stiskalnic s podobno strukturo.